一、帶傳動的傳動效率?

帶傳動的功率損失有:

(1)滑動損失 摩擦型帶傳動工作時,由于帶輪兩邊的拉力差及其相應(yīng)的變形差形成彈性滑動,導(dǎo)致帶與從動輪的速度損失。彈性滑動率通常在1%~2%之間。嚴重滑動,特別是過載打滑,會使帶的運動處于不穩(wěn)定狀態(tài),效率急劇降低,磨損加劇,嚴重影響帶的壽命。滑動損失隨緊、松邊拉力差的增大而增大,隨帶體彈性模量的增大而減小。

(2)內(nèi)摩擦損失 帶在運行中的反復(fù)伸縮,在帶輪上的撓曲會使帶體內(nèi)部產(chǎn)生摩擦引起功率損失。 內(nèi)摩擦損失隨預(yù)緊力、帶厚與帶輪直徑比的增加而增大。減小帶的拉力變化,可減小其內(nèi)摩擦損失。

(3)帶與帶輪工作面的粘附性以及V帶楔入、退出輪槽的側(cè)面摩擦損失。 (4)空氣阻力損失 高速運行時,運行風(fēng)阻引起的功率損失。其損失與速度的平方成正比。因此設(shè)計高速帶傳動時,應(yīng)減小帶的表面積,盡量用厚而窄的帶;帶輪的輪輻表面應(yīng)平滑(如用橢圓輪輻)或用輻板以減小風(fēng)阻。

(5)軸承摩擦損失 軸承受帶拉力的作用,是引起功率損失的重要因素之一。 綜合上述損失,帶傳動的效率約在80%~98%范圍內(nèi),進行傳動設(shè)計時,根據(jù)帶的種類選取。

二、什么是機床的傳動精度?

機床精度分為機床加工精度和機床靜態(tài)精度;機床加工精度是指被加工零件達到的尺寸精度、形態(tài)精度和位置精度;機床靜態(tài)精度是指機床的幾何精度、運動精度、傳動精度、定位精度等在空載條件下檢測的精度。

數(shù)控機床的幾何精度反映機床的關(guān)鍵機械零部件(如床身、溜板、立柱、主軸箱等)的幾何形狀誤差及其組裝后的幾何形狀誤差,包括工作臺面的平面度、各坐標(biāo)方向上移動的相互垂直度、工作臺面X、Y坐標(biāo)方向上移動的平行度、主軸孔的徑向圓跳動、主軸軸向的竄動、主軸箱沿z坐標(biāo)軸心線方向移動時的主軸線平行度、主軸在z軸坐標(biāo)方向移動的直線度和主軸回轉(zhuǎn)軸心線對工作臺面的垂直度等。

常用檢測工具有精密水平尺、精密方箱、千分表或測微表、直角儀、平尺、高精度主軸芯棒及千分表桿磁力座等。 1.1 檢測方法: 數(shù)控機床的幾何精度的檢測方法與普通機床的類似,檢測要求較普通機床的要高。 1.2 檢測時的注意事項:

(1)檢測時,機床的基座應(yīng)已完全固化。

(2)檢測時要盡量減小檢測工具與檢測方法的誤差。

(3)應(yīng)按照相關(guān)的國家標(biāo)準(zhǔn),先接通機床電源對機床進行預(yù)熱,并讓沿機床各坐標(biāo)軸往復(fù)運動數(shù)次,使主軸以中速運行數(shù)分鐘后再進行。

(4)數(shù)控機床幾何精度一般比普通機床高。

普通機床用的檢具、量具,往往因自身精度低,滿足不了檢測要求。

且所用檢測工具的精度等級要比被測的幾何精度高一級。

(5)幾何精度必須在機床精調(diào)試后一次完成,不得調(diào)一項測一項,因為有些幾何精度是相互聯(lián)系與影響的。

(6)對大型數(shù)控機床還應(yīng)實施負荷試驗,以檢驗機床是否達到設(shè)計承載能力;在負荷狀態(tài)下各機構(gòu)是否正常工作;機床的工作平穩(wěn)性、準(zhǔn)確性、可靠性是否達標(biāo)。

另外,在負荷試驗前后,均應(yīng)檢驗機床的幾何精度。有關(guān)工作精度的試驗應(yīng)于負荷試驗后完成。

三、機床主軸傳動:從結(jié)構(gòu)到應(yīng)用,全面解析機床主軸傳動系統(tǒng)

機床主軸傳動系統(tǒng)概述

機床主軸傳動系統(tǒng)是指機床主軸的驅(qū)動系統(tǒng),是機床上最重要的部件之一,直接關(guān)系到機床加工的效率、精度和穩(wěn)定性。

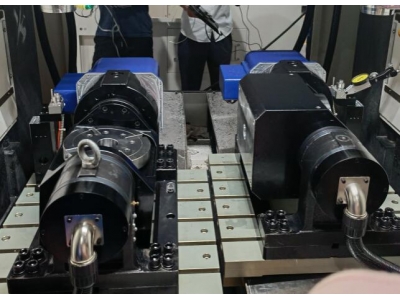

機床主軸傳動結(jié)構(gòu)

機床主軸傳動系統(tǒng)由主軸、傳動裝置和主軸驅(qū)動電機組成。主軸一般由主軸箱、主軸軸承、主軸驅(qū)動方式等部分組成;傳動裝置包括聯(lián)軸器、皮帶輪、齒輪等結(jié)構(gòu);主軸驅(qū)動電機則根據(jù)機床的不同需要選擇不同類型的電機。

機床主軸傳動系統(tǒng)分類

根據(jù)傳動方式的不同,機床主軸傳動系統(tǒng)可分為直接驅(qū)動和間接驅(qū)動兩大類。直接驅(qū)動主要包括電主軸和直驅(qū)主軸,間接驅(qū)動則包括皮帶傳動、齒輪傳動等。

機床主軸傳動系統(tǒng)應(yīng)用

不同類型的機床主軸傳動系統(tǒng)適用于各種不同的加工需求。例如,高速加工通常采用電主軸或直驅(qū)主軸,而對于扭矩要求較高的加工則多采用齒輪傳動。

機床主軸傳動系統(tǒng)維護

機床主軸傳動系統(tǒng)的維護對于延長機床壽命、保持加工精度至關(guān)重要。定期更換潤滑油、檢查軸承磨損、保持傳動系統(tǒng)清潔等都是保持機床主軸傳動系統(tǒng)良好狀態(tài)的關(guān)鍵。

感謝您閱讀本文,通過這篇文章,您將更全面地了解機床主軸傳動系統(tǒng),包括其結(jié)構(gòu)、分類、應(yīng)用和維護,希望對您有所幫助。

四、與帶傳動相比,鏈傳動的傳動效率較高,對嗎?

謝邀!

確實,與帶傳動相比,鏈傳動的傳動效率要明顯高,可達到0.95-0.98,而常用的V帶傳動效率約為0.9-0.95。

除此之外,鏈傳動優(yōu)于帶傳動的方面還有:

1.由于無打滑現(xiàn)象,因此傳動比準(zhǔn)確;

2.傳動功率大,張緊力小;

3.耐不良環(huán)境:能用在低速重載、高溫條件及露天環(huán)境。

鏈傳動的缺點是:鉸鏈易磨損,鏈條節(jié)距變大、鏈條易脫落。

五、olc液壓傳動組合機床的意義?

plc液壓傳動組合機床的工作原理:

plc液壓傳動組合機床是指以液體為工作介質(zhì)進行能量傳遞和控制的一種傳動方式。plc液壓傳動組合機床主要是利用液體動能進行能量轉(zhuǎn)換的傳動方式,如液力耦合器和液力變矩器。

plc液壓傳動組合機床是利用液體壓力能進行能量轉(zhuǎn)換的傳動方式。在機械上采用液壓傳動技術(shù),可以簡化機器的結(jié)構(gòu),減輕機器質(zhì)量,減少材料消耗,降低制造成本,減輕勞動強度,提高工作效率和工作的可靠性。plc液壓傳動組合機床在交通工具、建筑機械及其他機械上,特別是汽車上如自動變速器、液力轉(zhuǎn)向裝置、剎車系統(tǒng)等獲得了廣泛的應(yīng)用,已成為汽車不可缺少的一部分。

plc液壓傳動組合機床在實際運行過程中,主要依靠液壓泵的作用來運轉(zhuǎn)。借助原動機的功能,使機械能向液體壓力能的方向轉(zhuǎn)變,并對能量進行高效傳遞。在系統(tǒng)內(nèi)部管道控制閥門的傳遞作用下,利用馬達液壓缸等元器件,完成液體壓力能向機械能的轉(zhuǎn)變,帶動系統(tǒng)的回轉(zhuǎn)或往復(fù)性直線運作。plc液壓傳動組合機床在執(zhí)行系統(tǒng)控制工作對能量進行傳遞時,需要液壓傳動系統(tǒng)中液體介質(zhì)來發(fā)揮作用,而系統(tǒng)特有的傳動途徑可確保其具有很強的功能性。

六、摩擦帶傳動與嚙合帶傳動的區(qū)別?

摩擦帶傳動容易丟失轉(zhuǎn)速,,但不易損壞電機或傳動被動機件,遇故障時打滑保護。

嚙合帶傳動不丟轉(zhuǎn)速,傳動效率高,但當(dāng)傳動被動機件有故障時,易損壞電機 機件和嚙齒帶。

七、平帶傳動和V帶傳動的特點?

沒明白你的意思,

如果傳動功率小于傳動帶許用功率,那么在正常情況下是不會出現(xiàn)打滑的,要實現(xiàn)離合功能你可以弄一個在機械運行過程中能夠調(diào)整帶輪中心距的機構(gòu)。

帶傳動:分為平帶 V帶 同步帶

平帶用于中心距較大的小功率傳動

V帶傳動功率在同初拉力下比平帶大3倍左右

同步帶用于小功率要求傳動精度較高的場合,

帶傳動特點:結(jié)構(gòu)簡單,易于維護,成本低,傳動平穩(wěn),具有過載保護特性

八、屬于嚙合傳動類的帶傳動是()A.平帶傳動B.同步帶傳動C.V帶傳動?

B.同步帶傳動同步帶傳動帶輪與帶之間是有齒嚙合的,屬于嚙合類傳動。

九、鏈傳動的傳動效率比帶傳動低?

不是的,是比它高。

與帶傳動相比,鏈傳動的傳動效率要明顯高,可達到0.95-0.98,而常用的V帶傳動效率約為0.9-0.95。

除此之外,鏈傳動優(yōu)于帶傳動的方面還有:

1.由于無打滑現(xiàn)象,因此傳動比準(zhǔn)確;

2.傳動功率大,張緊力小;

3.耐不良環(huán)境:能用在低速重載、高溫條件及露天環(huán)境。

十、帶傳動和鏈傳動的傳動比?

鏈傳動的傳動比是主動鏈輪和從動鏈輪的角速度的比值,瞬時傳動比變化,平均傳動比準(zhǔn)確。鏈傳動:是通過鏈條將具有特殊齒形的主動鏈輪的運動和動力傳遞到具有特殊齒形的從動鏈輪的一種傳動方式。鏈傳動有許多優(yōu)點,與帶傳動相比,無彈性滑動和打滑現(xiàn)象,平均傳動比準(zhǔn)確,工作可靠,效率高;傳遞功率大,過載能力強,相同工況下的傳動尺寸小;所需張緊力小,作用于軸上的壓力小;能在高溫、潮濕、多塵、有污染等惡劣環(huán)境中工作。

由于鏈節(jié)是剛性的,因而存在多邊形效應(yīng),這種運動特性使鏈傳動的瞬時傳動比變化并引起附加動載荷和振動,在選用鏈傳動參數(shù)時須加以考慮。

發(fā)布于

2024-04-29

發(fā)布于

2024-04-29